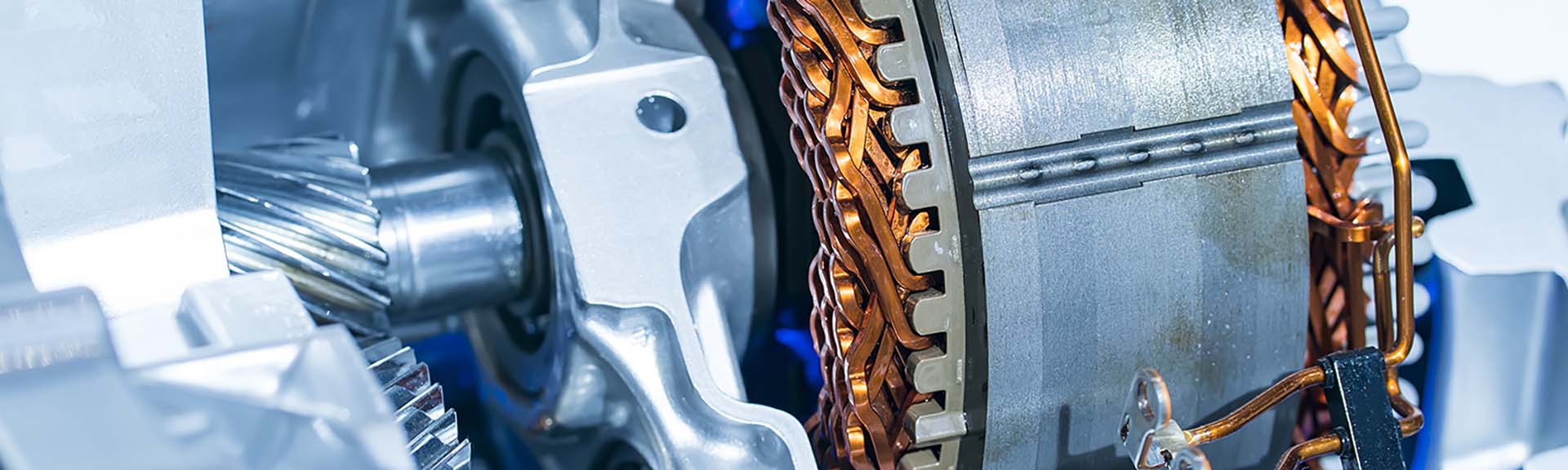

用于生产高质量的动力传动系统定子的精密测量和自适应解决方案

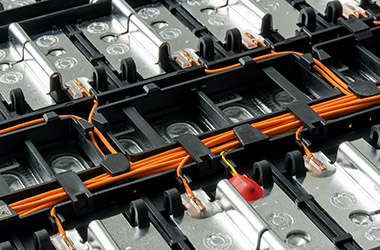

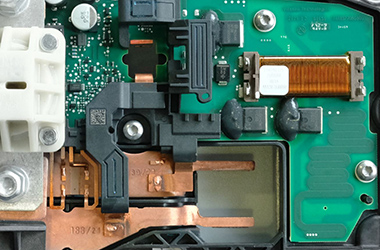

电池或者燃料电池为电动汽车提供能量。传动系统负责确保车轮移动。传动系统可细分为由定子和转子组成的电机和电力电子设备。特别是在定子生产过程中,我们的产品被用于多个生产步骤,

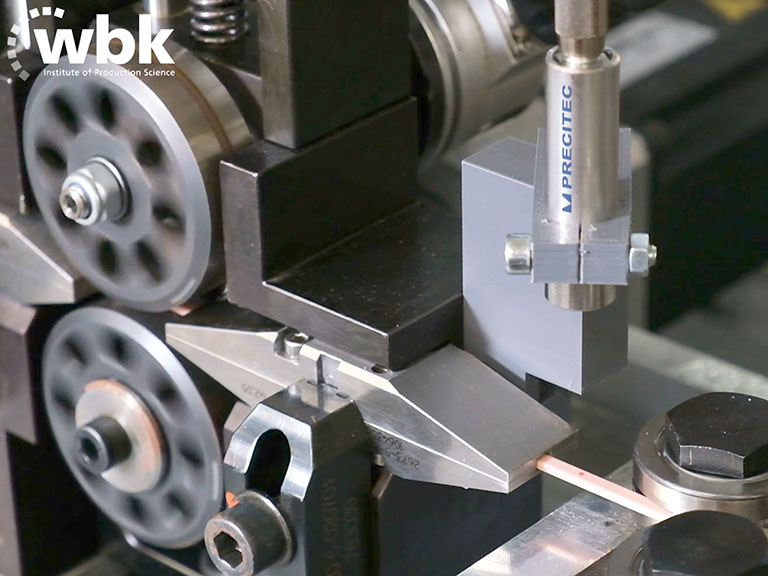

例如,漆包线 的厚度可在涂层脱落后直接在线测量。在涂层脱落后,激光焊接前的涂层残留检测也是保证焊接质量的关键。如果涂料残留物仍然存在,它们会在激光焊接过程中熔化,并可能导致气孔的形成。这样就无法保证达到所需要的焊接截面。

但激光焊接也需要创新的解决方案。要焊接的连接片有时高度不同,单个销钉在平面上也可能扭曲,销钉之间也可能存在间隙。销钉被切割的方式不同,夹紧装置的反射也会产生相应的影响。为了应对这些挑战,我们对产品进行了改装,以便随时自适应调整激光焊接过程并且快速达到定子生产的最高质量。

动力总成生产步骤的解决方案

对于电动交通领域的电力驱动技术而言,牵引电机的批量生产必须具有灵活性和可实现性。这就要求定子、转子和电力电子设备具有高精度和坚固耐用的制造系统。

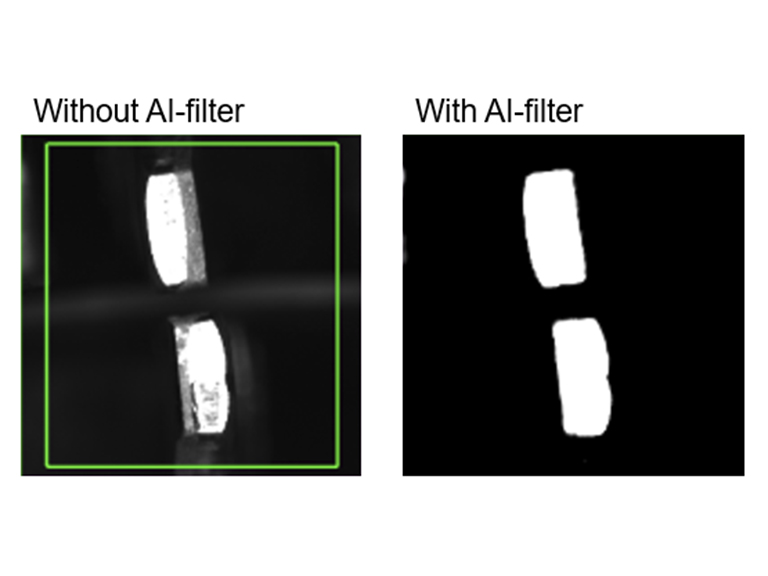

在基于发夹技术的定子生产中,铜线被切割、弯曲、插入凹槽、扭转,然后进行激光焊接。激光焊接的一个关键挑战是对发夹对进行可靠的元件位置检测。根据切割技术和扫描区域中的位置,会产生不同曝光的灰色图像,从而难以准确识别引脚。

我们的人工智能支持图像评估,可将这些灰色图像转换为二进制黑白图像。这样就能精确识别针脚轮廓,实现激光束在 x 和 y 方向上的精确定位和自适应跟踪。

ScanMaster 是一种功能特别强大的解决方案。该系统将强大的工件位置检测、到工件表面的高精度距离测量(z-位置)、z-校正自动对焦和集成过程监控结合在一起。

激光焊接监控器 LWM 对焊接过程进行监控,可实时检测焊接异常情况,检测率达 100% 且不受周期时间的影响。

这就确保了焊接接头的可重复性和高质量,以及高导电性。同时,还能实现大的连接截面,最大限度地减少飞溅物的形成,并显著降低气孔率。

此外,我们的 LWM-KI 已成功应用于发夹的激光焊接。在出现焊接故障时,例如激光功率误差、焦点位置误差、污染或可比偏差等情况下,它能够自动对缺陷类型进行分类。

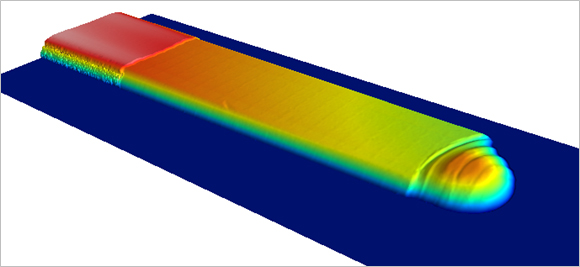

激光焊接后,必须精确测量与质量相关的特征。其中一个决定性参数是气隙--焊接针对之间的距离。如果这个距离太小,就会发生电压闪变,从而危及电气安全。

另一个重要标准是焊头的形状和位置。如果焊点出现倾斜或地形异常,则表明焊点有问题。

我们的飞点扫描仪 310 为快速可靠地捕捉整个定子的三维形貌提供了高精度解决方案。该传感器基于 OCT 技术(光学相干断层扫描)工作。OCT 光束通过振镜高度动态偏转,以便详细捕捉定子的完整几何形状。远心透镜还确保了整个视场的最大测量精度。

我们最近凭借飞点扫描仪 310 荣获创新奖。

了解更多