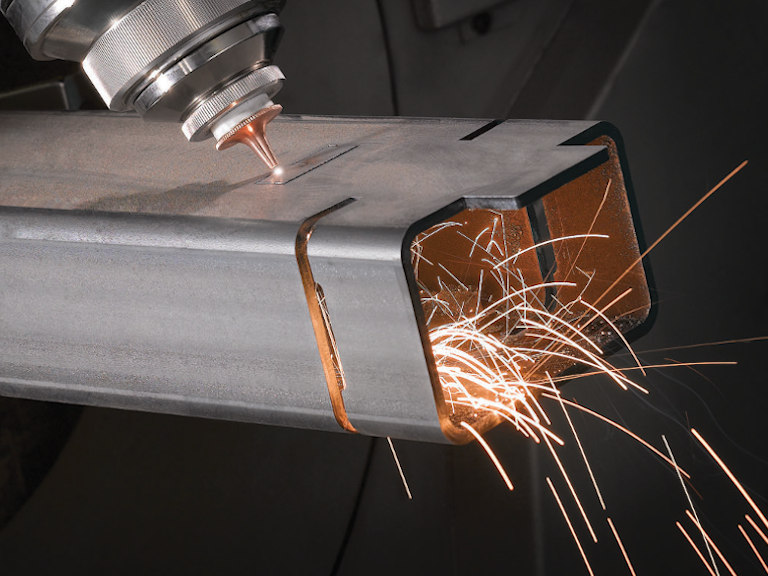

切割过程自动化

具有附加值的集成智能传感器技术

我们的智能传感器系统帮助您监控和自动化切割过程。这使您的生产任务更加高效、透明和经济。各种解决方案有助于确保激光切割过程的永久稳定和精确,以获得最佳的切割质量和避免生产不良。

目前品质突出的传感器

精确的测量和自动控制

普雷茨特公司表精密科技技术。在1990年代初,该公司的成功故事始于首批配备了创新的,全自动电容式间隙控制的CO2切割头。该技术不断发展,至今仍是2D和3D激光切割领域的参考。与现代的固态激光器(例如光纤激光器和磁盘激光器)结合使用时,它具有很高的精度和长期稳定性。在整个应用范围内,保证了恒定的工作距离:从穿孔和高速切割薄板到厚板切割(具有很高的激光功率)。因为部件和切割头之间只有恒定的距离才能获得优化的切割质量和最高的切割速度。即使最小的偏差也会导致毛刺的形成或对切削速度,切削表面的粗糙度和间隙宽度产生不利影响。

辅助过程中的附加值

此外,距离传感器技术在辅助过程中还具有宝贵的功能。在快速定位切割头的同时,它可以用作碰撞传感器,并避免了昂贵的机械损坏。此外,在平板切割应用中,它可以检测金属板的边缘并确保特别经济地使用该材料。距离传感器技术还显示了其在激光切割管材和型材以及机器人应用中的优势。不再需要为批次或配置文件更改进行手动干预或其他撤回操作。

使用 CutBox Pro 进行智能、过程稳定的距离控制

- 切割系统的智能核心

- Precitec 距离传感器技术组合在一个硬件中的功能

- 利用 BeamTec 实时进行焦点位置补偿调整

- 快速安装

工业4.0 KI

与快速发展的网络并行,普雷茨特在工业数字化领域正在利用各种开发方法。在创新的喜悦驱使下,我们的智能切割解决方案可帮助您实现切割过程的自动化,从而使您的生产任务高效,透明和经济。

网络化生产的明智解决方案更快,更轻松,更持久-这是明天生产的既定目标。新的自动化解决方案使智能化和盈利性地联网各个生产步骤成为可能。

在2019年初,INCUBATOR就在卡尔斯鲁厄成立了,正是这种说法。从那时起,一个年轻的团队一直在为明天的激光工艺研究概念。工业物联网(IIoT),机器学习(ML),人工智能(AI)和云计算等现代IT技术和方法构成了重要的基石之一。基于人工智能,我们的系统得到了不断的发展,因此,例如,将数据泛滥减少到相关水平,或者以优化的方式指定维护间隔。

随时了解,甚至无线集成在切割头中的智能传感器可连续监控关键部件或切割工艺参数的状态。提供清晰的状态信号和错误消息,以进行进一步处理。也可以单独定义和设置所谓的警告阈值,以适应任何系统配置,并可靠地监控切割过程。

记录的信息可以轻松,无缝地集成到现有的数据采集系统中。此外,可以通过移动设备访问数据,并可视化切割头的当前状态或查询错误消息。

信任好,控制好我们在自己的激光实验室和切割设备中集中测试了我们新开发方法的可靠连续运行。由于拥有最先进的设备和很高的激光功率,我们不断突破应用范围。

激光切割穿孔

提高生产率-强大而高质量

PierceTec代表了激光切割过程中快速,干净和可重现的穿孔。该技术不仅监控穿孔过程,还可以控制穿孔过程。穿刺时间缩短到最短。仅使用过程有效需要的激光功率。结果令人印象深刻:穿孔均匀而精确地形成。在钣金的上侧,整个过程中形成的材料(飞溅)明显减少。这样,您可以获得恒定的孔和表面质量,并可以减少所需的返工量。

PierceTec还可靠地确保了切割过程中更高的过程可靠性:实时检测到意外的切割中断,并立即将其报告给客户的控制系统。因此,如果批次质量不一致或材料变化,则不再需要机器操作员的直接干预。

此外,PierceTec系统还可以保护常见的磨损部件,例如过程侧的保护玻璃和切割喷嘴。更长的使用寿命降低了后续成本,并减少了机器的停机时间。

总结:PierceTec节省了周期时间和运营成本-同时提高了穿孔工艺的性能和质量。

PierceTec技术与所有激光源兼容,可以用作ProCutter切割头中的完全集成传感器,也可以用作内置在激光源中的传感器。可以选择预定义的程序,从而节省调试时间。

![[Translate to Chinesisch:] [Translate to Chinesisch:]](/fileadmin/Home/laser-cutting/Koepfe_Ressource_768x576_01.jpg)