齿轮生产中的激光焊接

自动化可提高过程质量

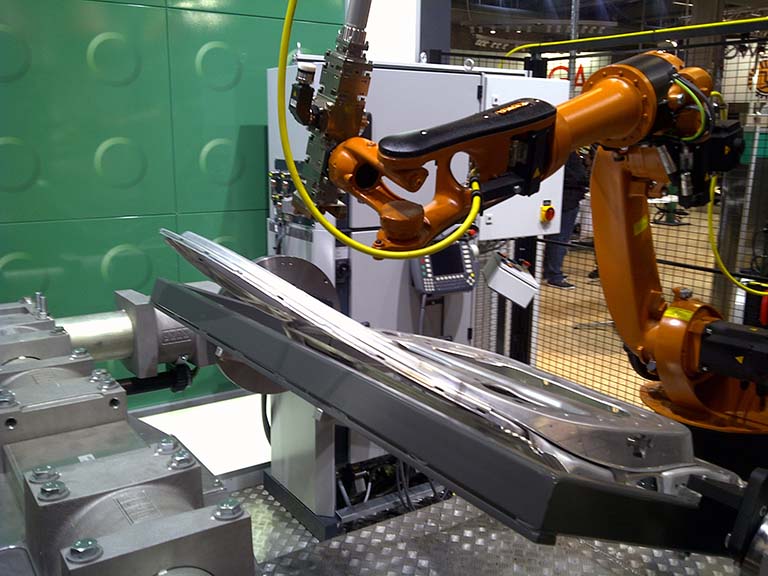

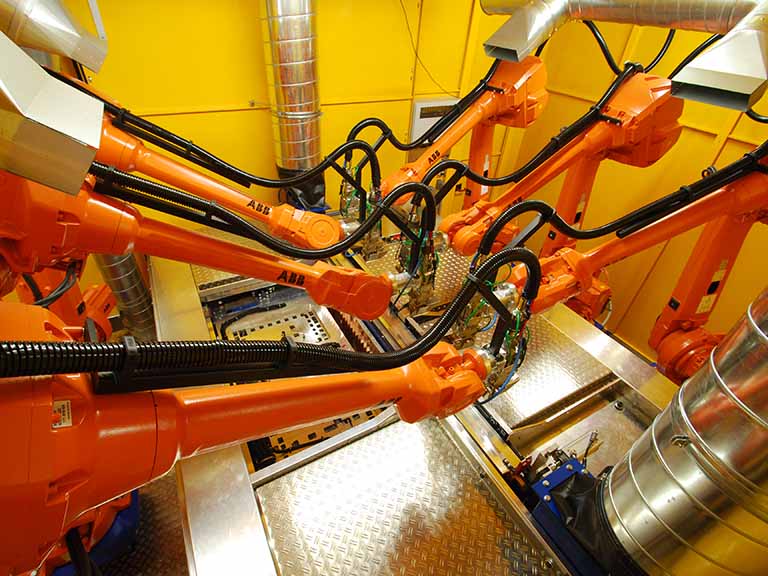

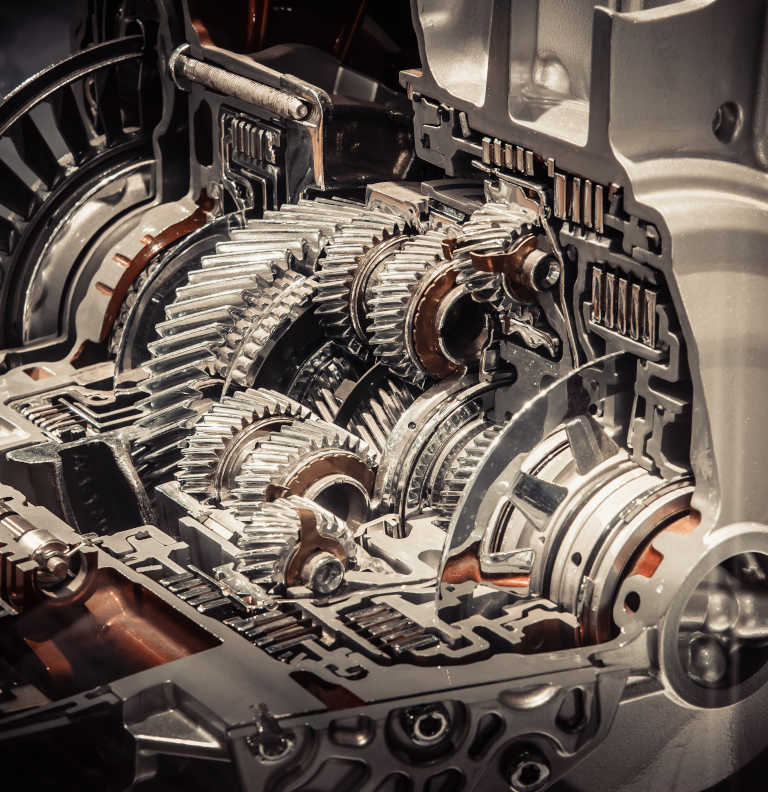

现代齿轮有8到10个齿轮级,已大大减少。因此,汽车中所需的构造空间也减小了。激光焊接使齿轮生产发展到今天的尺寸和性能在许多方面都是如此。

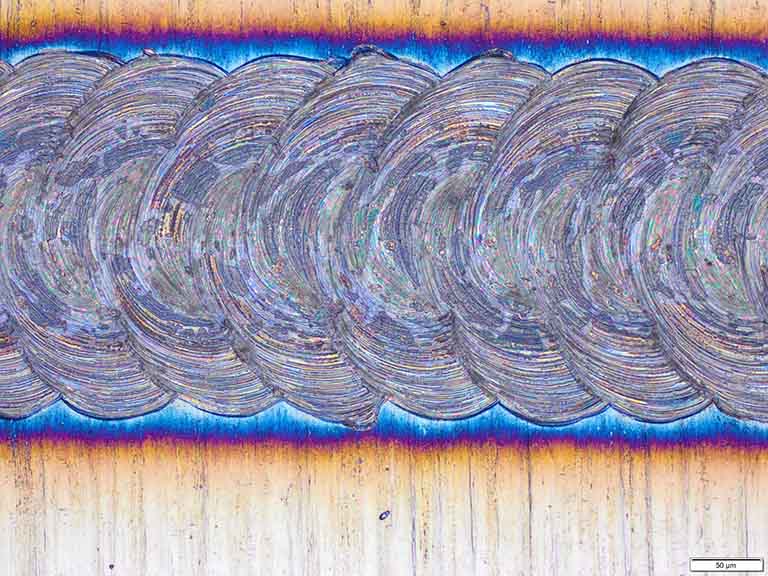

在这里,激光代表了一种“加能技术”。几乎没有任何其他搭接方法可以在如此小的空间中以如此高的精度和强度来连接组件。为了能够利用激光的强度,精确击中接合点很重要。仅0.1毫米的偏移可能导致组件损坏。

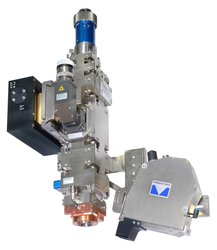

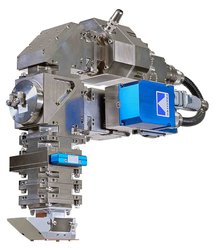

WeldMaster 4.0 Track能够无接触地找到搭接位置,从而使其能够以必要的精度定位激光束。记录所有数据,并且位置误差立即传输到系统。使用该系统可增加“ IO部件”上焊接系统的输出并记录生产的质量。

普雷茨特 IDM的使用也经过了行业验证。该系统互补地测量整个焊接过程中每个焊接部分的焊接深度。 100%的检查显着提高了生产可靠性,并允许及早发现有缺陷的焊缝。

分析测量值并将其与定位数据一起保存在WeldMaster 4.0跟踪系统中。测量原理是在线且无损的,这增加了系统的输出并显着减少了测试零件的数量。